「お客様のニーズを

形にする」技術と

豊富なノウハウで、

本物の美味しさを実現します

選ばれる理由

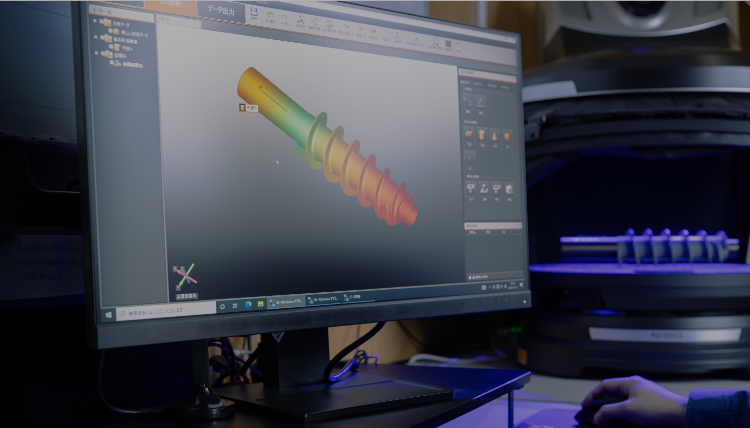

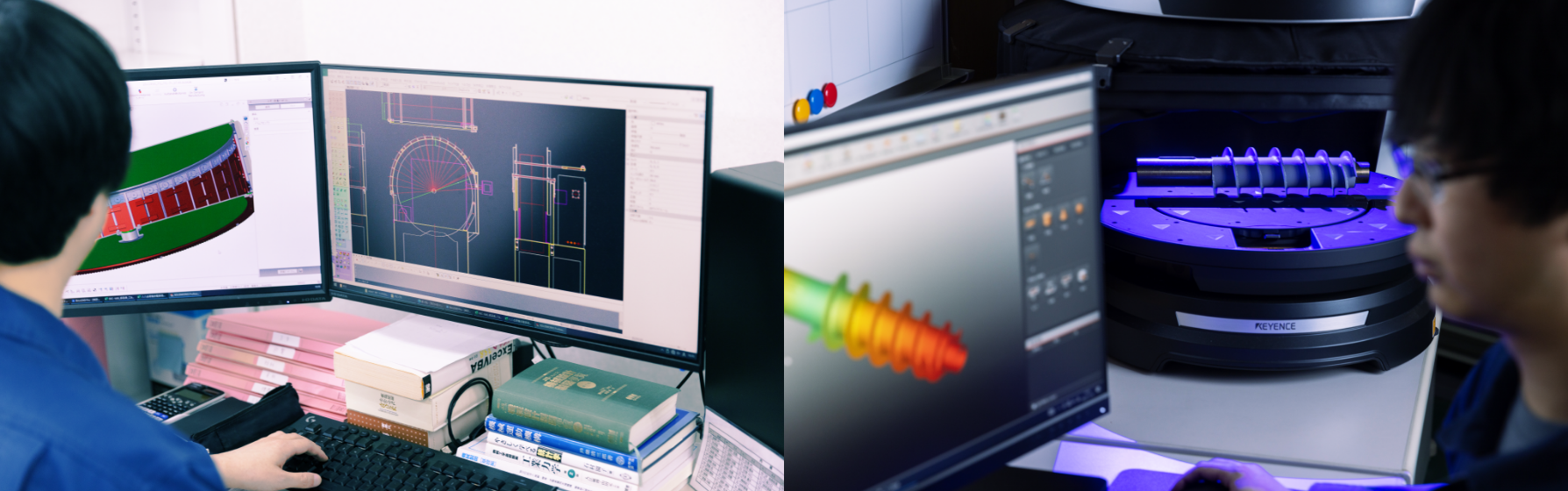

最新の測定器を使った

緻密な商品づくり

「お客様のニーズを形にする」という創業当初からの理念に基づき、お客様のこだわりや商品を通して伝えたい想いを反映した設計開発が可能です。手作りの風合いを生かした餃子のひだ付けや、皮の巻き方に特徴のあるサモサの成形など、食品の特性を最大限に活かす機械設計が当社の強みです。最新の3次元測定器も駆使した緻密な設計で、お客様の追求する「本物の美味しさ」の実現をサポートします。

特殊な部品も

自社工場で加工・生産

当社では、自社工場に切削や研磨加工を行う加工機械を五軸加工機など約20台有し、高精度で複雑な形状の部品も自社で制作しています。当社製品の部品内製比率は70%にも及びます。生産現場と設計者が頻繁にコミュニケーションを取り、設計段階から最終仕上げまで、妥協の無い確かなクオリティのモノづくりに挑んでいます。また、部品の内製しているからこそ、納品後も万全にサポートできます。

試運転から

納品後サポートまで

専任エンジニアによる

手厚い技術サポート

当社では、お客様の生産ラインの安定稼働を支えるため、万全のサポート体制を整えています。納入時の製品の操作・メンテナンス方法の説明や、トラブル・部品摩耗による故障等が発生した場合でも、いつでも、どこでも専任エンジニアが駆けつけます。海外のお客様からご要望にも現地へスタッフを派遣し、迅速に対応します。

ご依頼の流れ

想定の食品のサイズや生産能力をヒアリングしてシミュレーションするところから、お客様のニーズに寄り添い、ご要望を実現するお手伝いをさせていただきます。

-

設計前 仕様お打合せ

お客様の要望されている食品のサイズや生産能力などを考慮して、製造するべき機械仕様を決定します。素材の特徴や調理法・質感・形などを細かくヒアリングし、お客様のこだわりや伝えたい想いも汲み取りながら、仕様を決めていきます。

-

本設計前シミュレーション

打ち合わせで決めた仕様に沿って、サンプル機でシミュレーションを行い、細かな機械の仕様を確認していきます。万が一、期待する食品が出来ない場合は、改善するべく新しい図面を引き、新しい部品を作り、確認のテストを継続して行います。このシミュレーション作業を、お客様の要望する食品が出来るまで繰り返し実施します。

-

本設計・図案作成

シミュレーションを行った後の仕様に基づき、技術者が図面を引きます。

-

詳細仕様ご確認

図面がお客様のご要望に沿っているか、細かなディティールの確認を行います。

-

生産

図面に応じて、材料や加工を手配し、納期に基づいて生産工程などを決定。必要な部品パーツは技術者が加工・検査を行い、熟練の技術者によって組み立てていきます。機械では難しい微調整なども、この段階で技術者の手によって仕上げていきます。

-

試運転・調整・納品前検査

機械が完成すると、お客様立ち会いのもと試運転・調整を行います。

-

納入時レクチャー

納入時には、操作方法やメンテナンス方法について指導もさせていただきます。

特注機のご相談

当社のラインアップに無い機械をご要望の場合も、まずはご相談ください。お打合せを重ねながら、詳細仕様を検討させていただきます。

- 食品の形状

- 寸法

- 重さ

- 材質

- 成形方法

- 機械の寸法

- 電力消費量

- メンテナンス性 など

特注機のご相談検討中のお客様へ

ご相談の食品製造機械を開発した場合、どのくらいの市場性があるかを調査させていただきます。万が一、将来の販売予測量が極めて少ない場合は、お断りさせていただく場合もございます。予めご了承ください。

よくあるご質問

当社によくお寄せいただくご質問の中から特に多いものをまとめました。 以下の内容以外にもご質問がございましたら、お気軽にお問い合わせください。

- Q中古食品機械を取り扱っているのでしょうか?

- Aよりリーズナブルな製品をお探しの方、これまでに使い慣れた製品をお探しの方はぜひともご利用ください。

- Q製品の納期はどのくらいかかるのでしょうか?

- A製品の受注から出荷までの期間は、製品の仕様などによって異なります。

もちろん、お客様のご要望にお応えできるよう努めますので、事前にご希望の納期日をお教えください。 - Q予備品や消耗品は用意されているのでしょうか?

- A機械を使用するにあたって、予備品や消耗品は必要なものです。

当社では、ベアリングやパッキング、Oリングといった予備品・消耗品をご用意しております。パーツが古い場合も供給できますので、どうぞお気軽にお問い合わせください。